- Messages

- 2 847

- Réactions

- 1 163

- Points

- 609

Bonjour à tous,

je pense ne pas être le seul à avoir les servos de mes gauges qui ont une fâcheuse tendance à cramer.

Ainsi je vous propose dans ce post, mon petit bricolage du moment, a savoir remplacer l'ensemble de mes gauges doverhead équipées de servo, par des gauges équipées de moteur pas à pas et d'un backlight.

Le matériel nécessaire pour l'ensemble de l'overhead est le suivant :

Les liens sont donnés a titre dexemple, vous pouvez trouver encore moins cher.

Il est a noté que les prix fluctues d'un jour à l'autre ainsi les prix indiqués peuvent ne plus être les bons.

Coût total denviron 125€ (en incluant les différents FDP)

Outillage nécessaire :

Logiciel necessaire :

- Arduino IDE

il vous faudra savoir compiler et téléverser les fichiers sources que je vous fournirai.

Le logiciel de gestion des gauges que je vous fournirai sera compatible Prosim et Project Magenta, pour les autres logiciels, ce sera possible si lon peut assigner un offset FSUIPC à chacune des gauges, sinon vous devrez réaliser votre propre logiciel à partir du protocole fourni.

Je vous fournirai l'ensemble du projet en VB.net

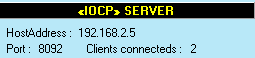

La liaison entre les gauges et le PC se fera via votre WiFi dom'estique (PC -> ESP, PC -> Box -> ESP, ....), ainsi votre simu devra être couvert par votre réseau wifi.

Si ce n'est pas le cas, il vous sera possible d'adapter le code pour qu'il fonctionne via ethernet et un arduino uno + son shield ethernet en lieu et place de lESP8266.

La vitesse de rafraîchissement des gauges est fixé à 0.2s (soit 5 fois par secondes) dans le logiciel en VB.

Voici de quoi vous donner une petite idée de ce que cela donne.

Actuellement j'utilise une photocopie pour la "sérigraphie", le résultat final aura un noir plus profond et ne devrait plus permettre de voir autant le moteur par transparence.

De plus pour la photo, j'ai alimenté les Leds sous leur tension max (12V), cela pourra être réduit avec un petit variateur à 2€, et j'ai eu la mauvaise idée dimprimer mes couvercles en blanc ce qui réfléchi encore plus la lumière, il vaut mieux utiliser une couleur plus sombre.

Commence au prochain post.

je pense ne pas être le seul à avoir les servos de mes gauges qui ont une fâcheuse tendance à cramer.

Ainsi je vous propose dans ce post, mon petit bricolage du moment, a savoir remplacer l'ensemble de mes gauges doverhead équipées de servo, par des gauges équipées de moteur pas à pas et d'un backlight.

Le matériel nécessaire pour l'ensemble de l'overhead est le suivant :

Les liens sont donnés a titre dexemple, vous pouvez trouver encore moins cher.

Il est a noté que les prix fluctues d'un jour à l'autre ainsi les prix indiqués peuvent ne plus être les bons.

- 4 moteurs X27-168 Chez Ali... environ 9€20 les 4

- 2 moteurs X40-8798 Chez Ali... environ 14€ les 2

- 2 cartes Arduino nano Chez Ali... environ 10€ les 5

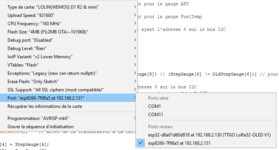

- 1 carte ESP8266 Wemos D1 mini Chez Ali... environ 3€

- 1 roul'eau de 5m de LED blanches chaudes ou orange sécable par bande de 5cm non étanche Chez Ali... environ 4€25

- 1 lot de 10 connecteurs XH 4 points au pas de 2.54mm Chez Ali... environ 1€25

- 1 lot de 10 connecteurs XH 2 points au pas de 2.54mm Chez Ali... environ 0€80

- 1 plaque de pléxiglas de 30x30cm de 4mm dépaisseur Chez Amaz... environ 11€ (perso j'en ai récupéré à la décharge)

- 1 bobine de fil AWG30 Chez Amaz... environ 10€50

- 1 lot de 100vis M2 x 8 à tête fraisées Chez Ali... environ 1€90

- 1 lot de gaine thermorétractable Chez Ali... environ 2€10

- 1 jeu de stickers de gauge Chez 737home... ou Chez Avia...mega... ou Chez Openc... environ 20€ (FDP inclus)

- Quelques pièces imprimables sur imprimante 3D dans un FabLab (il existe de très bons FabLab en ligne), environ 30€ (c'est une estimation), je vous fournirai les fichiers au format STL

Coût total denviron 125€ (en incluant les différents FDP)

Outillage nécessaire :

- 1 perceuse

- 1 "dremel"

- 1 foret diamètre 0.8mm

- 1 foret diamètre 2mm

- 1 foret diamètre 3mm

- 1 foret diamètre supérieur à 6mm

- un fer à souder

- de la soudure

- 4 vis M3 de longueur au moins égale à 10mm

Logiciel necessaire :

- Arduino IDE

il vous faudra savoir compiler et téléverser les fichiers sources que je vous fournirai.

Le logiciel de gestion des gauges que je vous fournirai sera compatible Prosim et Project Magenta, pour les autres logiciels, ce sera possible si lon peut assigner un offset FSUIPC à chacune des gauges, sinon vous devrez réaliser votre propre logiciel à partir du protocole fourni.

Je vous fournirai l'ensemble du projet en VB.net

La liaison entre les gauges et le PC se fera via votre WiFi dom'estique (PC -> ESP, PC -> Box -> ESP, ....), ainsi votre simu devra être couvert par votre réseau wifi.

Si ce n'est pas le cas, il vous sera possible d'adapter le code pour qu'il fonctionne via ethernet et un arduino uno + son shield ethernet en lieu et place de lESP8266.

La vitesse de rafraîchissement des gauges est fixé à 0.2s (soit 5 fois par secondes) dans le logiciel en VB.

Voici de quoi vous donner une petite idée de ce que cela donne.

Actuellement j'utilise une photocopie pour la "sérigraphie", le résultat final aura un noir plus profond et ne devrait plus permettre de voir autant le moteur par transparence.

De plus pour la photo, j'ai alimenté les Leds sous leur tension max (12V), cela pourra être réduit avec un petit variateur à 2€, et j'ai eu la mauvaise idée dimprimer mes couvercles en blanc ce qui réfléchi encore plus la lumière, il vaut mieux utiliser une couleur plus sombre.

Commence au prochain post.